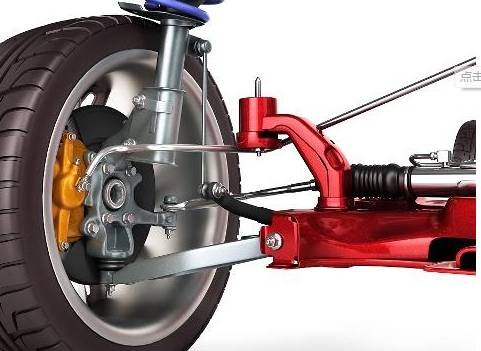

转向节在工作过程中要承受巨大的摩擦力,因此,要求具有高的硬度、高的耐磨性和高的使用寿命。我们通常采用中频感应加热机来对工件进行淬火热处理。但是,受多方面因素的影响,转向节会产生淬火裂纹缺陷。转向节失效破坏不仅汽车运转出现故障,还易发生严重安全事故。因此,其质量就显得愈发重要。今天,郑州高氏的技术人员就给大家分析一下其淬火裂纹缺陷及其工艺如何改进。

转向节工件材料通常为为40Cr钢或40MnB钢。技术要求淬火后表面硬度为52 -63HRC,未硬化区硬度为241-285HBW,轴颈、圆角与端面硬化聚度为3-6mm,调质后组织为回火索氏体1-4级,淬火后组织为针状或细针状马氏体,表面质量优良。我们通常采用中频感应加热机来进行淬火热处理,但是在生产中发现,工件中频感应加热淬火后发现一些工件在圆角区域出现周向裂纹,深度约1.2mm,约占裂纹数的98.3%,另有少数裂纹在不通孔口出现,为径向裂纹,裂纹件造成废品约占1.28%。

转向节调质处理工艺为860℃x50min,在0.2%(质量分数)聚乙烯醇水溶液中冷却,随后600℃x3h回火。其中频感应加热机功率为100kW,频率为8000Hz。从转向节裂纹发生位置和深度可以看出,工件表面产生裂纹是由于中频感应加热淬火后,工件中组织应力和热应力叠加使拉应力集中,拉应力超过材料抗拉强度造成的。

(1)中频感应加热淬火中产生的拉应力是组织应力和热应力综合作用的结果,其峰值在靠近硬化层内外侧或过渡层区域。拉应力大小与加热时温度梯度密切相关,温度梯度越大,过渡层愈窄,拉应力峰值越高。另一个影响因素是工件截面积变化,截面积变化处淬火时形成应力集中,易于产生裂纹使工件断裂。第三个影响因素是硬化层深度,硬化层深度增加,最大拉应力峰值移向工件中心部位,峰值减小,反之亦然,硬化层深度是淬火裂纹的重要原因。第四个影响因素是硬化过渡区,该处往往是拉应力峰值处,过渡区常出现淬火缺陷和裂纹,而且也是疲劳裂纹多发区域。

(2)不通孔处过热,不通孔内侧一半在硬化区内,由于结构特点,不通孔处温度往往偏高或过热,使工件淬火应力大,并使过热区强度下降,易形成淬火裂纹开裂。

(3)圆角处加热不足,造成转向节圆角部位硬化层过浅;拉应力峰值在圆角处附近,易于造成中频感应加热淬火后,在圆角处产生裂纹开裂。

我们经过不断的分析,提出工艺改进措施如下:

(1)改进感应器设计,使有效圈内圆锥面小底直径为66mm,感应器与工件的间隙为4-4.5mm,以保证淬火温度合适,又不使不通孔处过热,淬火化层深为3-6mm。

(2)不通孔倒角加大,淬火加热后先空冷1.O-1.2s,使不通孔温度下降,减少淬火应力。

(3)优化预备热处理质量,调质后应获得均匀的回火索氏体,有利于减小淬火应力,减少淬火开裂倾向。

(4)中频感应淬火后随即进行感应自回火,工件停止喷水冷却后因工件余热回升至220-250℃ ,使硬化层组织自回火,其温度稍高但时间短,处理后工件表面硬度耐磨性好,组织稳定并使拉应力峰值下降,去除了工件开裂隐患。

(5)采用半圈感应器,可实现工件硬化区同时整体感应淬火,取代连续感应淬火。优点是,整体感应加热速度慢,加热时间是后者的4倍,故工件梯度小,淬火后工件过渡层宽度增加,拉应力峰值移向工件心部,且拉应力峰值降低,对减少工件裂纹开裂十分有利。

工件在热处理过程中总是会发生各种各样的缺陷,因此,掌握预防缺陷的措施以及工件改进措施是相当重要的。郑州高氏从事中频感应加热机的生产销售十五年,对工件的热处理相当的了解,更多关于工件热处理的信息欢迎您来电咨询。电话:18737116921