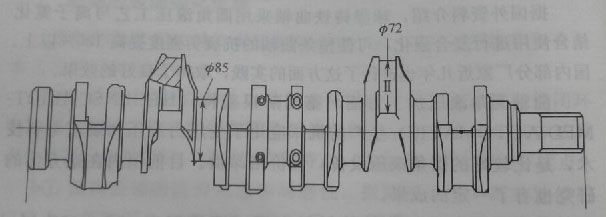

以42CrMoA钢制6缸发动机曲轴为例,曲轴零件简图如下图所示。该曲轴的性能要求为:Rm≥840MPa、Rp0.2≥660MPa 、A5≥13%、Z≥40%,aK≥78J/cm2。有6个连杆轴颈、7个主轴颈和1个油封法兰,共14处部位需要淬硬,硬度为 57~62HRC。

中频加热电源对钢质曲轴进行热处理的流程为:材料检验→下料→热模锻成形→正火→调质处理→清理抛丸→粗加工 →轴颈表面强化处理→精加工→荧光磁粉探伤→成品。

(1)曲轴的正火:调质曲轴均采用模锻的方法制坯,毛坯需正火处理。正火的目的是细化锻件晶粒,为调质处理做好组织准备。

曲轴正火一般采用中频加热电源进行,加热温度为840℃±10℃,保温2.5h后进行自然空冷。

(2)曲轴的调质处理:曲轴的调质在由中频加热电源与连续式加热炉组成的调质机组上进行,目前比较好的有两种炉型组合。一是连杆式推炉,曲轴横向置于料盘上,定时推一盘进炉(同时推一盘出炉淬火),炉膛宽而低矮;回火采用连续式链板炉,曲轴置于链板输送带上。加热炉控温一般分三区。这种设备的组合方式热处理产量高、质量好,炉窑的热效率较高,设备一次性投资和设备的运行维护成本较低。二是连续式悬挂炉,曲轴垂直悬挂在专用吊具上,由悬挂链传送曲轴步进式进炉加热,定时移近一个吊具进炉(同时移出一个吊具出炉淬火),并以同样方式进入回火炉,此类设备同前者相比,炉窑的热效率偏低,设备一次性投资和设备的运行维护成本较高。调质后的曲轴,要进行99%的硬度检测,并进行校直。校直后需在回火温度下去应力,随后再进行抛丸清理。

(3)轴颈的表面强化处理:轴颈的表面强化处理主要是对其轴颈及圆角进行强化,其表面强化方法有感应淬火及氮碳共渗处理。

A.感应淬火仍然是目前曲轴(特别是大功率发动机或增压发动机曲轴)首选的强化技术。

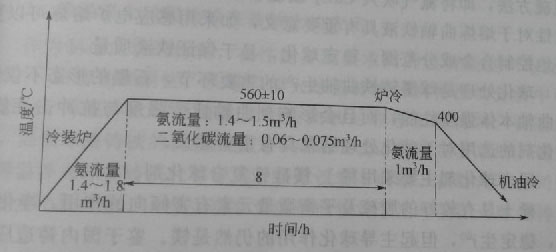

B.以42CrMoA钢材料制成的曲轴的气体氮碳共渗处理一般利用中频加热电源进行,其工艺曲线如下图所示: